尾矿处理中,防渗膜是防止尾矿渗滤液污染土壤和地下水的核心屏障,若铺设过程出现错误,不仅会导致防渗失效、引发环保风险,还需返工修复,增加成本与工期。掌握科学的规避方法,是确保尾矿防渗膜铺设质量的关键。以下从全流程环节,梳理避免尾矿防渗膜铺设出错的具体措施。

一、前期准备:规避 “基础不牢” 问题

1. 材料选型与检验

规避材质错配:根据尾矿特性(如渗滤液酸碱度、温度)选择适配防渗膜(如酸性尾矿优先选耐腐 HDPE 膜,避免用普通 PVC 膜),禁止混用不同材质膜材(材质差异会导致焊接不兼容,后期易开裂);

排除劣质材料:膜材进场前需检查质量检测报告(重点关注拉伸强度、渗透系数、抗老化性),抽样查看膜材外观(无破损、无杂质、边缘平整),若发现膜材厚度不均或有老化痕迹,立即退换(劣质膜材易在铺设中破损,缩短使用寿命)。

2. 设备与人员准备

规避设备故障:提前调试焊接设备(双轨热熔焊机、挤压式电焊枪),检查设备温度控制、行走系统是否正常,备好备用设备(如焊枪、电源线),避免施工中设备故障导致停工;

避免人员误操作:对施工人员进行专项培训(讲解尾矿防渗规范、铺设流程、应急处理),考核合格后方可上岗,禁止无证人员操作焊接设备(人员误操作易导致焊缝虚焊、漏焊)。

二、基面处理:规避 “支撑失效” 问题

1. 基面清理与平整

规避杂物残留:彻底清除基面上的碎石、钢筋头、尾矿渣块等尖锐物体(这些物体易刺穿膜材,形成渗漏通道),对基面凸起处(如混凝土块)需破碎移除,凹陷处用细土或砂石填平并压实(避免膜材局部悬空,后期受力破损);

防止基面松软:尾矿库基面需分层压实(压实度需符合设计要求),尤其边坡与库底衔接处,需用夯实机重点压实(避免后期土层沉降,拉扯膜材),压实后检测基面平整度(无明显高低差,防止膜材褶皱)。

2. 特殊区域处理

规避拐角隐患:将库体直角拐角修整为圆弧过渡(圆弧半径适配膜材柔韧性,避免膜材在拐角处应力集中),边坡坡比需符合设计(过陡易导致膜材下滑,过缓增加铺设面积);

排除积水风险:在基面低洼处设置盲沟(铺设透水土工布包裹碎石),引导雨水或渗滤液预排(避免基面积水浸泡膜材,加速老化)。

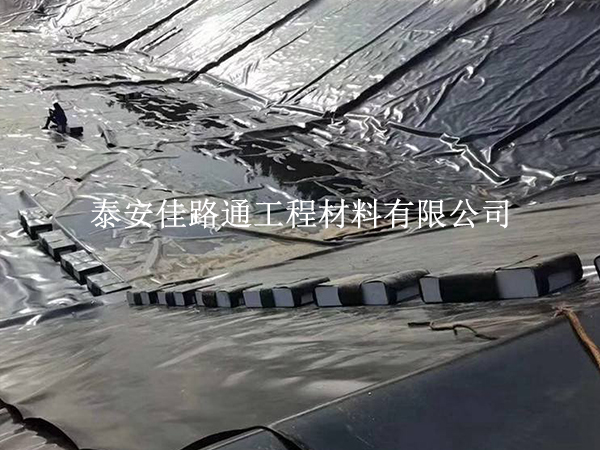

三、铺设操作:规避 “形态失控” 问题

1. 铺设顺序与方向

规避顺序混乱:按 “先库底后边坡、先内侧后外侧” 的顺序铺设(库底铺设完成后再延伸至边坡,避免边坡膜材对库底膜材造成踩踏损伤),禁止从边坡顶部向底部单向铺设(易导致膜材堆积褶皱);

避免方向错误:优先沿尾矿库长度方向铺设(减少膜材拼接次数,降低焊缝渗漏风险),铺设时膜材需自然展开,禁止强行拉伸(过度拉伸会导致膜材抗拉强度下降,后期易开裂)。

2. 膜材固定与保护

规避滑移风险:膜材铺设后及时用沙袋或夹具固定边缘(尤其边坡区域,防止风吹或人员走动导致膜材移位),固定点间距需均匀(避免局部固定过松,膜材滑移);

防止膜材损伤:禁止在膜材上随意堆放重物(如设备、工具),施工人员需穿软底鞋,必要时铺设临时走道板(避免人员踩踏导致膜材划痕,划痕易在后期水压下扩大)。

四、焊接密封:规避 “防渗失效” 核心问题

1. 焊接前准备

规避清洁不到位:焊接前用干布擦拭膜材搭接边,去除灰尘、水渍,若搭接边沾染尾矿渗滤液(含腐蚀性物质),需用酒精反复擦拭,晾干后再焊接(杂质会阻碍膜材熔合,导致虚焊);

防止参数错设:根据膜材厚度设定焊接参数(如 HDPE 膜厚度不同,焊接温度、速度需对应调整),焊接前用同批次膜材边角料试焊,通过剥离测试验证焊缝强度(焊缝需与膜材本体同步撕裂,方可正式焊接)。

2. 焊接操作规范

规避焊缝缺陷:直线焊缝需保持焊机匀速移动(避免速度过快导致断焊,过慢导致膜材碳化),实时观察焊缝外观(无气泡、无焦痕、连续平整),发现气泡立即停机,刺破排气后补焊;拐角焊缝需用挤压式电焊枪,沿拐角弧度缓慢焊接(避免漏焊死角),焊接后用压辊压实焊缝(排出残留空气,增强密封性);

禁止漏焊区域:对穿膜管(如渗滤液收集管)周边,需先焊接专用密封套,再沿密封套与膜材搭接边满焊(避免管道周边出现缝隙,渗滤液渗漏)。

五、质量检测:规避 “隐患遗漏” 问题

1. 过程检测

规避实时漏检:安排专人全程巡检(重点检查铺设平整度、焊缝外观、膜材损伤),每完成一段铺设与焊接,立即进行真空检测(针对焊缝),发现问题当场标记并修复(避免问题累积,后期难以排查);

防止试焊省略:禁止跳过试焊环节(试焊可验证参数适配性,省略试焊易导致批量焊缝质量不达标),试焊不合格需重新调整设备,直至试焊合格。

2. 完工检测

规避整体漏验:铺设完成后,进行全面注水检测(向尾矿库内注水至设计水位,静置一段时间),观察水位变化(无明显下降,排除渗漏),同时检测库外地下水(无渗滤液污染指标,验证整体防渗效果);

避免记录缺失:详细记录检测数据(如焊接参数、真空检测结果、注水水位变化),形成完整报告(便于后期运维追溯,若出现问题可快速定位原因)。

六、特殊场景:规避 “风险叠加” 问题

1. 恶劣天气应对

规避雨天施工:施工前关注天气预报,避开降雨、大风天气(雨水导致基面泥泞,膜材贴合不牢;大风易吹起膜材,造成损伤);若施工中遇降雨,立即覆盖防水篷布保护膜材,清理基面积水,待干燥后再施工;

防止高温老化:高温时段(如夏季正午)需缩短膜材暴露时间,随铺随焊接,焊接后及时铺设保护层(如土工布、细土),避免膜材受紫外线直射加速老化。

2. 后期防护

规避覆盖不当:膜材铺设检测合格后,及时铺设保护层(如土工布 + 碎石层),保护层厚度需均匀(无局部裸露,裸露膜材易受尾矿渣摩擦损伤);

禁止后期破坏:严禁在防渗膜区域进行重型机械碾压、爆破作业(外力冲击易导致膜材撕裂),设置防护栏与警示标识,防止人员误入破坏。

尾矿防渗膜铺设的核心是 “全程控风险、细节避错误”,每个环节都需严格遵循规范,结合尾矿库特性做好针对性措施。遵循这些规避方法,可有效减少铺设错误,确保防渗膜长期稳定发挥作用,降低尾矿污染风险,保障生态安全与工程质量。

18661361773

18661361773